激光熔覆与激光熔凝是两种基于激光能量的表面处理技术,其核心差异体现在材料交互方式与工艺目标上。

以下从技术原理、工艺特征及应用场景三方面展开分析:

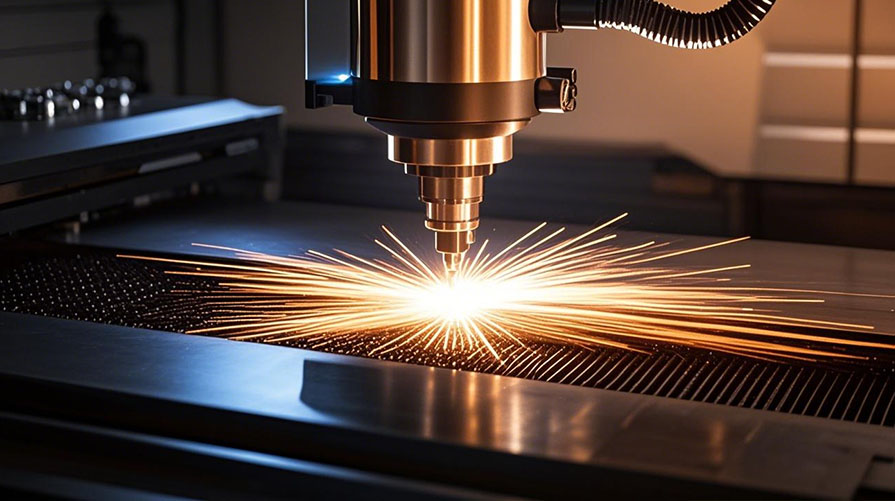

一、技术原理差异 激光熔覆是通过高能激光束将预先放置或同步输送的合金粉末与基体表面薄层共同熔化,形成与基体冶金结合的新涂层。这一过程涉及材料添加与界面冶金反应,例如在磨损部件表面熔覆耐磨合金以恢复尺寸并提升性能。 激光熔凝则直接利用激光束照射基体表面,使其局部快速熔化后激冷凝固,仅改变基体自身组织结构,不引入外来材料。例如对模具表面进行熔凝处理,可细化晶粒并提高硬度。

二、工艺特征对比 材料参与性 激光熔覆需添加粉末或线材等外部材料,涂层成分可灵活设计;激光熔凝仅依赖基体自身材料,通过组织相变实现性能优化。 能量作用深度 激光熔覆的能量需同时熔化添加材料与基体表层,熔深通常较深(可达毫米级),且稀释率(基体材料混入涂层的比例)可通过参数调控;激光熔凝的能量主要作用于基体表面,熔深较浅,以避免过度热影响。 微观组织特征 激光熔覆因快速凝固可能形成细晶、非晶或金属间化合物结构,涂层硬度与耐磨性显著提升;激光熔凝通过激冷细化基体晶粒,形成均匀致密的铸态组织,硬度提升。 工艺复杂性 激光熔覆需精确控制送粉速度、光斑能量分布等参数,以确保涂层均匀性与结合强度;激光熔凝参数相对简单,主要关注功率密度与扫描速度对熔池动态的影响。

三、应用场景区分

激光熔覆适用于以下场景:

磨损修复:如航空发动机叶片、石油化工阀门等零件的尺寸恢复与性能强化。

表面改性:在普通钢材表面熔覆耐腐蚀合金,或在铝合金表面制备高熵合金梯度涂层。

增材制造:通过逐层熔覆实现复杂结构的直接制造。

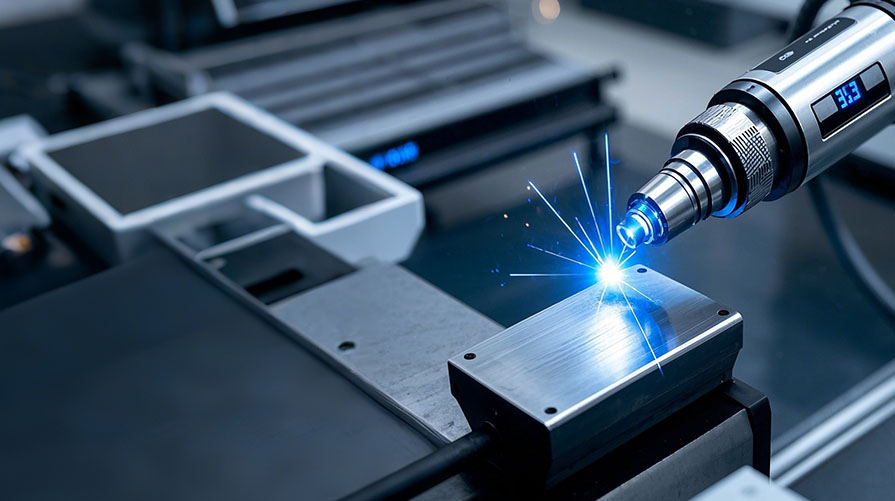

激光熔凝的典型应用包括:

模具强化:提高注塑模、冲压模的表面硬度与抗疲劳性能。

耐腐蚀处理:在不锈钢表面形成致密氧化层,增强耐蚀性。

局部修复:对齿轮齿面、轴颈等局部区域进行微熔凝处理,改善耐磨性。

四、核心技术挑战 激光熔覆的难点在于材料 - 工艺匹配,需平衡稀释率与涂层性能,同时控制气孔、裂纹等缺陷;激光熔凝则需避免过热导致的晶粒粗化或基体变形,尤其在处理薄壁件时需精确调控能量输入。 两者均依赖动态冷却控制,通过急热急冷实现微观组织优化,但激光熔覆因材料异质性可能产生更大的热应力。

五、技术发展趋势 激光熔覆正向多材料复合与智能化控制方向发展,例如采用梯度涂层设计提升抗热震性,或通过 AI 算法实时调整参数;激光熔凝则与多场耦合技术结合,如引入超声振动细化晶粒,或与化学处理协同改善表面性能。

总之,激光熔覆与激光熔凝的本质区别在于是否引入外部材料,前者侧重性能升级与修复,后者聚焦基体自身强化。两者在工业领域互补应用,共同推动激光表面处理技术的发展。