高速激光熔覆与常规激光熔覆的核心差异体现在能量传递、工艺特性及应用适应性上:

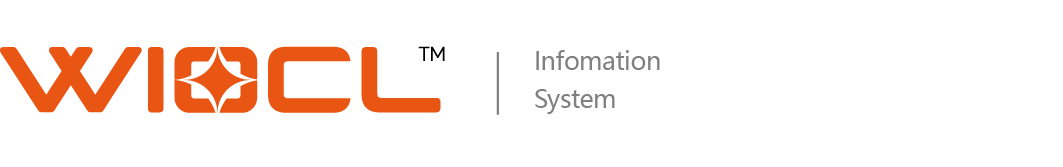

一、能量作用机制革新 常规熔覆依赖基体吸收激光能量形成熔池,热应力集中易引发变形。高速熔覆通过优化光束与粉末的耦合方式,使大部分能量优先作用于飞行中的粉末,显著降低基体热输入,实现低热影响区加工。

二、工艺参数动态优化 高速熔覆采用特殊设计的光斑形态(如矩形光斑)与送粉角度,在保证熔池稳定的前提下,将加工速度提升至常规工艺数倍。同时,细粒度粉末的使用增强了能量吸收效率,促进均匀铺展。

三、涂层性能显著提升 高速熔覆的冷却速率极快,促使涂层形成更细密的微观结构,提升硬度与耐磨性。其表面质量接近热喷涂效果,可直接进行精密后处理,减少工序成本。

四、材料适应性突破 高速熔覆通过高能量密度克服了铜、铝等高反射材料的熔覆难题,拓展了传统工艺的应用边界。同时,其低稀释率特性更好保留了涂层材料的本征性能。

五、应用场景差异化 常规熔覆适用于小面积精密修复及复杂曲面处理,而高速熔覆在大型部件表面强化、薄壁件加工等领域优势明显,兼顾效率与精度。

当前技术发展聚焦于多场协同控制与智能监控系统,以进一步优化工艺稳定性,拓展在特殊材料及极端工况下的应用潜力。